Detalji proizvoda

Prototipiranje ubrizgavanja zvjezdane injekcije je proces koji koristi aluminijski, fleksibilni čelik, silikon i epoksidne kalupe za brzo izrade uzorake plastičnog proizvoda za primarnu svrhu provjere dizajna, testiranja funkcionalnosti i procjene tržišnih potreba.

Prednosti prototipa plastičnog ubrizgavanja:

Brza proizvodnja:Idealno za rane faze razvoja proizvoda, uz alate i prototipove proizvedene za samo 3 dana.

Mali - kalupi za troškove:Aluminijski kalupi ili drugi meki kalupi često se koriste umjesto čeličnih kalupa za smanjenje troškova proizvodnje.

Modifikacija:Početni dizajn kalupa je jednostavan, omogućavajući brza prilagođavanja i izmjene nakon prototipne proizvodnje.

Top 5 uobičajenih prototipa ubrizgavanja

Neke od prednosti, nedostataka i karakteristike kalupa detaljno su opisane u nastavku.

Aluminijski plijesan

Karakteristike aluminijskih kalupa:

Lagan

Niža gustina aluminijske legure čini kalup laganu i jednostavnu za obradu, transport i sastavljanje.

Smanjuje potrebu za ubrizgavanjem stroj za ubrizgavanje i snižava troškove korištenja opreme za obradu.

Visoka toplotna provodljivost

Aluminijske legure imaju odličnu toplotnu provodljivost, što značajno smanjuje vrijeme hlađenja i poboljšava produktivnost ubrizgavanja.

Ovo je posebno povoljno za brzo oblikovanje i kratko - ciklus proizvodnju.

Jednostavna obrada

Aluminij je mekši materijal, što olakšava CNC obradu, rezanje, bušenje i druge operacije.

Proizvodni ciklus je kratak, obično samo 3-10 dana za dovršavanje kalupa.

Trošak prednosti

Troškovi proizvodnje su niži od čeličnih kalupa, čineći ga pogodnim za malene - serijske proizvode sa ograničenim proračunima.

Kompleksni procesi topline i kaljenja nisu potrebni, dodatno smanjenje troškova proizvodnje.

Dobra površinska obrada

Površina aluminija je lako biti polirana, pjeskasta, anodizirana itd., Koja može udovoljiti određenim zahtjevima izgleda.

Prednosti aluminijumskih kalupa:

Kratki proizvodni ciklus

Od dizajna do isporuke, aluminijski kalupi obično traju samo 3 dana do 2 tjedna, što je brže od tradicionalnih čeličnih kalupa.

Pristupačan

Pogodno za malu seriju ili oglas - potrebe za proizvodnim proizvodnim proizvodima, može značajno smanjiti početne troškove razvoja.

Fleksibilan

Struktura kalupa može se lako podesiti, što je pogodno za brzi iterativni proces razvoja proizvoda.

Pogodno za širok spektar proizvoda

Kompleksni oblici ili tanki - zidni dijelovi mogu se proizvesti kako bi se zadovoljili raznoliki zahtjevi za dizajn proizvoda.

Lako održavanje

Liječenje površine aluminijskog kalupa je jednostavno, s niskim troškovima održavanja.

Nedostaci aluminijskih kalupa:

Život kratkih usluga

Aluminijska legura ima nisku tvrdoću i otpornost na abraziju. Obično može izdržati samo 500-10.000 injekcija, što ne može ispuniti potražnju masovne proizvodnje.

Loša otpornost na toplinu

Aluminij ima ograničenu sposobnost izdržati visoke temperature i produženo visok - ubrizgavanje temperature može dovesti do deformacije kalupa.

Nedovoljna čvrstoća

Za proizvode koji zahtijevaju visoku čvrstoću ili ultra - visokog pritiska (npr. Plastika ojačana staklenim vlaknima), aluminijski kalupi možda nisu prikladni.

Ograničena preciznost

Iako aluminijski kalupi mogu postići veću preciznost, sposobnost kontrole tolerancije je i dalje malo inferiorna u odnosu na visoki - krajnje čelične kalupe.

Scenariji za aluminijske kalupe:

Razvoj prototipa

Provjerite izvodljivost dizajna i brzo generirajte uzorke za testiranje.

Mala serijska proizvodnja

Upoznajte proizvodnu potražnju desetina na hiljade komada, pogodnih za probnu proizvodnju i fazu testiranja tržišta.

Provjera proizvoda

Proizvode uzorke u blizini masovne proizvodnje za funkcionalnu provjeru ili demonstraciju izgleda.

Kratki projekti vremena vodećih vremena

Primjenjujte na proizvodne zadatke s tijesnim vremenima isporuke kako biste podržali brzi preokret.

Fleksibilni čelični kalup

Karakteristike mekih čeličnih kalupa:

Umjerena čvrstoća

Materijalna tvrdoća obično je između - 32 HRC, koja može udovoljiti potrebama lijepljenja za ubrizgavanje srednje količine (5.000 do 50.000 ciklusa).

Lakše je raditi s tvrdim čeličnim kalupovima, koji mogu izdržati određeni nivo snage i pritiska.

Bolja otpornost na abraziju

Meki čelik ima bolju otpornost na habanje od aluminijskih kalupa, što ga čini pogodnim za duže vremena ciklusa.

Umereni trošak

Niže troškove u odnosu na tvrde čelične kalupe, ali znatno veću snagu i uslužnu veću od aluminijskih kalupa, pogodan za srednje proizvodne projekte sa ograničenim proračunima.

Jednostavan za izmjenu

Visoka žilavost materijala omogućava lako obradu kalupa i prilagođavanje nakon suđenja kalupa, podržavajući optimizaciju dizajna.

Svestranost

Može se koristiti za izradu složenih struktura ili multi - kalupa u šupljini kako bi se zadovoljili širok spektar potreba proizvoda.

Prednosti fleksibilnih čeličnih kalupa:

Duži život

Obično podržava desetine tisuća ciklusa ubrizgavanja, čineći ga pogodnim za potrebe za proizvodnim sredstvima za srednje -.

Vrijeme umjerenog ciklusa

Brzina obrade je brže od onog od čeličnih kalupa. Ali blago sporije od onog od aluminijskih kalupa, sa općim proizvodnim ciklusom od oko 2-4 sedmice.

Trošak - efikasan

Ravnoteža između snage, života i troškova. Posebno je pogodan za testiranje funkcija, probne proizvodnje i neke projekte masovne proizvodnje.

Pogodno za širok raspon plastike

Prilagodljiv za ubrizgavanje većine inženjerskih plastike, uključujući ABS, PC, PP itd.

Veća preciznost

U usporedbi s aluminijskim kalupima, fleksibilni čelični kalupi mogu postići veću dimenzijsku tačnost i površinu.

Nedostaci mekih čeličnih kalupa:

Ograničena tvrdoća

Slabi za ultra {- ubrizgavanje pritiska ili obradu stakla - ojačani materijali za obradu stakla -

Loša otpornost na koroziju

Skloni hrđu u visokim vlažnosti ili kiselim okruženjima, zahtijevajući redovno održavanje i primjenu inhibitora hrđe.

Teška težina

Teži od aluminijskih kalupa, što rezultira većim troškovima prevoza i montaže.

Dugovječnost nije tako dobra kao čelični kalupi

Ne mogu podržati dugo - potrebe proizvodnje masovnih proizvodnih proizvoda. Nije pogodno za projekte sa više od milion ciklusa.

Uobičajeni materijali za meke čelične kalupe

P20 Steel

Najčešće korišteno čelik male tvrdoće, tvrdoća u 28-32 HRC, pogodna za proizvodnju srednje količine.

Dobra obrada, umjerena otpornost na habanje, trošak - efikasan.

718 čelik

Chromium - koji sadrži čelik kalupa ima dobru otpornost na habanje i otpornost na koroziju.

Obično se koristi u zahtjevnim ubrizgavanjem, poput prozirnih dijelova i preciznih dijelova.

S50C čelik

Karbonski alat koji je jeftin, ali manje izdržljiv.

Pogodno za kratko - termin upotrebe ili niskog ({1}} budžetskih projekata.

Nak80 čelik

Visoko polirani čelik pogodan je za proizvode koji zahtijevaju visoku površinu, poput kozmetičkih kućišta.

Poređenje mekih čeličnih kalupa sa ostalim kalupom

| Karakterizacija | Meki čelični kalupi | Aluminijski kalupi | Hard čelični kalupi |

| Tvrdoća | Umjeren | Donji | Visoko |

| Troškovi | Umjeren | Donji | Visoko |

| Vrijeme ciklusa | 2-4 nedelje | 3-10 dana | 4-6 nedelja |

| Primjenjive serije | 5,000-50,000 | 500-10,000 | 50.000 ili više |

| Izdržljivost | Umjeren | Relativno nizak | Relativno visok |

| Izmijenite poteškoće | Jednostavan za izmjenu | Vrlo lako izmijeniti | Teže izmijeniti |

3D štampanje kalupa

Značajke 3D tiskanih kalupa:

Velika fleksibilnost

Kompleksni geometrijski oblici mogu se ispisati sa visokim stupnjem slobode dizajna, što omogućava realizaciju struktura koje su teško proizvoditi tradicionalnim metodama obrade, poput unutarnjih rashladnih kanala i laganog dizajna.

Kratki proizvodni ciklus

Obično, 1-3 dana da dovršite proizvodnju kalupa, u usporedbi s tradicionalnim kalupom da biste uštedjeli puno vremena.

Niska cijena

Posebno je pogodno za male serije ili jednu - vremenu proizvodnju, izbjegavajući visoku unaprijed ulaganje tradicionalnih kalupa.

Raznolikost materijala

Plastična, fotosenzivna smola, metalni prah i drugi materijali mogu se koristiti za podešavanje performansi kalupa prema zahtjevu.

Pogodno za verifikacijski dizajn

Prototipske kalupe mogu se brzo izvršiti za provjeru dizajna proizvoda ili male - lot probne proizvodnje.

Prednosti 3D tiskanih kalupa:

Rapidna proizvodnja

Od dizajna do oblikovanja u satima do dana, pogodno za brzo iteraciju i validaciju.

Niska cijena

Eliminira potrebu za skupim tradicionalnim čeličnim čeličnim i obradom opreme, što ga čini posebno pogodnim za proizvodnju i eksperimentalne projekte za proizvodnju i eksperimentalne veličine -.

Izrada složene strukture

Jednostavna implementacija unutarnjih struktura, oblikovanih površina i funkcionalne optimizacije kao što su hidrodinamički rashladni kanali.

Smanjeni materijalni otpad

Proizvodnja aditiva koristi samo potrebne materijale i ekološki je prihvatljiviji od tradicionalnih procesa rezanja.

Podrška za optimizaciju dizajna

Fleksibilnost za izmjenu dizajna kalupa po potrebi tokom proizvodnje da se brzo prilagodi promjenama u potražnji.

Nedostaci 3D tiskanih kalupa:

Kraći životni vijek

U usporedbi s tradicionalnim čeličnim kalupima, 3D - tiskani kalupi su manje izdržljivi i nisu prikladni za dugotrajno korištenje pod visokim pritiskom i visokim temperaturama.

Ograničeno opterećenje - nosivost

Posebno su kalupi izrađeni od plastike ili smole lako se deformirati ili oštetiti u procesu ubrizgavanja ili umiranja - lijevanja.

Ograničena preciznost i kvaliteta površine

Tekstura ispisanog sloja može zahtijevati dodatnu obradu, a površinska obrada nije tako dobra kao tradicionalni kalupi.

Materijalna ograničenja

Iako je dostupna metalna tehnologija 3D štampanja, troškovi su visoke, a zajedničke smole ili plastične kalupe su ograničeni u njihovoj primjeni.

Nedovoljan kapacitet serije

Pogodno za malu grupnu probnu proizvodnju ili validaciju, ali nije pogodna za dugoročnu masovnu proizvodnju -.

Odabir materijala za 3D ispis kalupa:

Fotosenzitivna smola

Pogodno za test ili verifikaciju male batch ubrizgavanja, uz bolju preciznost i detaljne performanse.

Plastika (npr. PLA, ABS)

Kalupi ispisani pomoću FDM tehnologije, niskih troškova, ali niže otpornosti na toplinu i čvrstoću.

Metali

Kalupi tiskani pomoću metalnog praha (npr. Nehrđajući čelik, aluminijumski legura) pogodni su za velike čvrstoće i velike preciznosti, sa većim troškovima.

Kompozitni materijali

Štampanje kalupa kroz ojačane plastične ili kompozitne materijale za poboljšanu izdržljivost i funkcionalnost.

Usporedba 3D tiskanih kalupa i tradicionalnih kalupa:

| Karakterizacija | 3D štampanje kalupa | Tradicionalni kalupi |

| Proizvodni ciklus | 1-3 dana | 2-6 nedelja |

| Troškovi | Dolje do srednjeg | Sredina do visokog |

| Primjenjiva veličina parcele | Male količine (<1000 pieces) | Large quantities (>5000 komada) |

| Fleksibilnost proizvodnje | Visoko | Niska |

| Životni vijek | Kratak | Dugačak |

| Složena struktura | Jednostavna realizacija | Teška realizacija |

Silikonski kalup

Značajke silikonskih kalupa:

Velika fleksibilnost i maltretivost

Silikonski materijal ima dobru fleksibilnost i duktilnost. I može precizno preispitati detalje površine majčinog kalupa, pogodne za složene geometrijske oblike.

Visoka temperatura otpornost i hemijska stabilnost

Visok - kvalitetni silikonski kalupi obično su otporni na visoke temperature (-60 stepeni do 250 stepeni) i otporne su na većinu hemikalija.

Niska cijena

Niski troškovi proizvodnje čine ih posebno pogodnim za malu - proizvodnu proizvodnju i brzo prototipiranje.

Kratki proizvodni ciklus

Proces proizvodnje je jednostavan, obično 1-3 dana za dovršavanje proizvodnje kalupa i stavljanje u upotrebu.

Širok raspon primjena

Može se koristiti za oblikovanje širokog spektra materijala, uključujući smole, poliuretane, vosak, nisko topljenje metala itd.

Prednosti silikonskih kalupa

Jednostavna proizvodnja

Jednostavan proizvod proizvodnje, nema potrebe za složenom opremom ili procesima.

Prilagodljivost niskog -

Idealno za malu seriju ili brzo prototipiranje, sa značajnim uštedama u troškovima razvoja.

Visoka tačnost reprodukcije

Može precizno reproducirati detalje glavnog kalupa, uključujući minutu teksture i složene strukture.

Fleksibilan

Jednostavno otpuštanje kalupa, izbjegavajući oštećenje gotovog proizvoda.

Širok izbor materijala

Može se koristiti za oblikovanje širokog spektra materijala poput smole, poliuretana, gipsa i niskih talištanskih metala.

Nedostaci silikonskih kalupa:

Život kratkih usluga

U usporedbi s metalnim kalupima, silikonski kalupi imaju kraću otpornost na habanje i životni vijek. I uglavnom mogu proizvesti desetine samo stotinama proizvoda.

Ograničena mehanička svojstva

Silikonski kalupi imaju malu tvrdoću i snagu, što otežava izdržati visok - pritisak ili visoko - ubrizgavanje temperature.

Nedovoljna dimenzijska stabilnost

Silikonski kalupi su skloni deformaciji zbog opetovane upotrebe, koji utječu na dimenzionalnu tačnost proizvoda.

Osjetljiv na okoliš

Silikonski materijali podložni su vlažnosti i temperaturi i treba ih pohraniti pod odgovarajućim uvjetima.

Izbor materijala silikonskog kalupa:

Prozirni silikon

Za visoke precizne kalupe i vizuelne aplikacije kalupa.

Visok silikon tvrdoće

Pruža bolju otpornost na abraziju i dimenzionalnu stabilnost, a pogodan je za malu - serijsku proizvodnju.

Silikon od hrane

Koristi se za izradu hrane za hranu, poput čokoladnih i tortnih kalupa.

Industrijski silikon

Pogodno za proizvodnju industrijskih dijelova, poput dijelova automobila, brtve itd.

Kalup epoksidne smole

Karakteristike kalupa epoksidne smole:

Visoka čvrstoća i otpornost na habanje

Epoksidna smola se očvršćuje da formira tvrdu površinu koja može izdržati visoki mehanički stres, pogodan za složene procese i dugu - upotrebu vremena.

Dobra hemijska otpornost

Otporan na kiselinu, alkaliju i većinu hemijskih otapala, posebno pogodnih za impregnacijsko oblikovanje smola kompozitnih materijala.

Izvrsna toplotna stabilnost

Kalupi epoksidne smole mogu izdržati visoke temperature (obično 120 stepeni -180 stupnjeva, poseban epoksid može izdržati do 250 stepeni), pogodan za postupak vrućeg pritiska.

Točnost visoke dimenzija

Smanjenje sa niskim stvrdnjavanjem (obično manje od 1%) održava detalj i tačnost oblika Glavnog kalupa.

Glatkoća visoke površine

Površina kalupa može se polirati u zrcalni učinak, što pomaže u poboljšanju kvalitete gotovog proizvoda i efekta oslobađanja.

Prednosti kalupa epoksidne smole:

Relativno niski troškovi proizvodnje

Donji trošak od metalnih kalupa, pogodan za malu proizvodnju i prototipiranje.

Lagan

U odnosu na metalne kalupe, kalupi epoksidne smole su lakši u težini, čineći ih lakšim za rukovanje i manipuliranje.

Visoka otpornost na koroziju

Otporan je na širok spektar hemijskih otapala i materijala, produžavajući život kalupa.

Velika fleksibilnost obrade

Svojstva kalupa mogu se podesiti sa punilima ili drugim jačajućim materijalima kako bi se zadovoljili širok spektar procesa.

Rapidna sposobnost oblikovanja

Kratki proizvodni ciklus, pogodan za brzi odgovor na potražnju na tržištu.

Nedostaci kalupa epoksidne smole:

Ograničena izdržljivost

U usporedbi s metalnim kalupima, kalupi epoksidne smole manje su otporni na udar i abraziju. I pogodni su za malu i srednju {- masovnu proizvodnju veličine.

Niža toplotna provodljivost

Termička provodljivost je niža od metalnih kalupa, što može smanjiti produktivnost u određenim procesima grijanja.

Visoki zahtjevi za demantiranje

Lako je oštetiti površinu kalupa kada se demulira, pa je potrebno koristiti visoko - kvalitetan agent za oslobađanje kalupa.

Lako se deformiše u velikoj veličini

Veliki šalsi veličine - mogu se deformirati pod stresom ili visoko - temperaturni okruženje.

Njega i održavanje kalupa epoksidne smole:

Očistite površinu

Očistite površinu kalupa nakon svake upotrebe kako biste izbjegli oštećenje ostataka na kalup.

Redovna inspekcija

Redovito pregledajte kalup za pukotine, deformaciju ili habanje.

Upotreba sredstva za oslobađanje kalupa

Primijenite ravnomjerno nanosite agent za izdanje prije svake upotrebe za smanjenje oštećenja na površini kalupa.

Okruženje skladištenja

Pohranite kalup na suhom i hladnom mjestu, izbjegavajte izravnu sunčevu svjetlost ili visoko - temperaturu.

Popravak i obnova

Ako je kalup oštećen, može se popraviti materijalom epoksidne smole za produženje vijek trajanja kalupa.

Usporedba tabela broja puta se koristi kalup

Usporedba tabela broja puta koristi se prototip plijesan

| Vrsta kalupa | Proizvodni ciklus | Broj korištenih vremena | Primjenjivi scenariji |

| Aluminijski kalup | 5-15 dana | Oko 500-1000 puta | Pogodno za malu seriju ili razvoj prototipa, manje česte upotrebe, pogodno za brzo prototipiranje. |

| Fleksibilni čelični kalup | 10-30 dana | Oko 5000-10000 puta | Pogodno za malu i srednju {- seriju veličine, duži radni vijek, pogodan za masovnu proizvodnju sa srednjim preciznim zahtjevima. |

| Silikonski kalup | 2-7 dana | Oko 10-50 puta | Pogodno za brzo prototipiranje, malu paket proizvodnju ili umjetničko djelo, itd. Ograničena upotreba, lako oštećena, pogodna za dijelove sa složenim oblicima. |

| 3D štampanje kalupa | 1-7 dana | Oko 10-100 puta | Pogodno za malu količinu, prototipiranje ili složene oblikovane dijelove, ali lošu trajnost i nije pogodna za dugotrajnu upotrebu. |

| Kalup epoksidne smole | 5-10 dana | Oko 100-500 puta | Primjenjivo na malu i srednju - masovnu proizvodnju veličine, veću preciznost, relativno češće upotrebe, ali još uvijek manje izdržljiva od metalnih kalupa. |

Kako odabrati najbolje odgovarajuće ubrizgavanje?

Količina uzorka

Zahtevi za proizvode

Trošak vremena

Proračunska ograničenja

Treba napomenuti da se odabir svih prototipa ubrizgavanja trebaju prvo pogledati vlastite zahtjeve i cijenu proizvoda, kombinaciju dvije kako bi se odabrali najprikladniji prototipski kalupi

Ključni faktori u dizajnu alata za brizganje

Zahtevi za proizvode

1.Veličina proizvoda, oblik i funkcionalni zahtjevi.

2.Zahtevi za kvalitetu površine (npr. Sjaj, tekstura).

Izbor materijala

Svojstva plastičnih materijala poput fluidnosti, skupljanja i visokog - otpornost na temperaturu.

Vijek kalupa

1.Nosite otpor i tvrdoću kalupnog materijala (npr. P20, H13 čelik itd.).

2.Proces obrade površine (npr. Hromiranje, nitrizam) za proširenje vijek trajanja.

Preciznost obrade

Osigurajte da se preciznost uklapaju između dijelova kalupa kako bi se izbjegli oštećenja poput letećih ivica i izbijanja proizvoda.

Učinkovitost hlađenja

Dizajn hlađenja Dizajn izravno utječe na vremenski ciklus i efikasnost proizvodnje.

Proizvodna efikasnost

Da li da koristite više - dizajn šupljine, automatizirano demaling itd. Za poboljšanje brzine proizvodnje.

Ubrizgavanje lijekova prosječne životne službe usluge

| Prosjek vrste kalupa | Aluminijski plijesan |

| Obični čelični kalup | 500.000 ~ 1.000.000 dim puta |

| Visokokvalitetni čelični kalup | 1.000.000 ~ 2.000.000 IVORITE I VIŠE |

| Aluminijski plijesan | 10,000 ~ 100.000 |

Detaljniji podaci u nastavku

| Glavni proizvod | Kalup za ubrizgavanje plastike, MEDICINSKI DIO kalup, IML / IMD, 2K injekcioni kalup, silikonska gumena kalup, die livenje, prototip, CNC glodanje, CNC Okretanje ... |

| Format datoteke | SolidWorks, Pro / Inženjer, Auto CAD, PDF, JPG, uzorak |

| Plastični materijal | HIPS ABS, PC, PP, PS, POM, PMMA, PE, PPSN, PBT, PA66, PC / Abs.ETC |

| Vreme vode kalupa | 20-35 dana, ovisi o veličini i strukturi proizvoda |

| Vreme glavne proizvodnje | 25-30 dana, ovisi o veličini i strukturi proizvoda |

| Raspon težine proizvoda | 1g do 5000g |

| Preciznost kalupa | +/- 0.01mm |

| Vijek kalupa | 300K-500K snimke, ažurirajte plijesni besplatno |

| Kalupska šupljina | Jedna šupljina, multi - šupljina. |

| Runner sistem | Vrući trkač i hladni trkač. |

| Oprema | 1.Tooling razvojne mašine: švicarski Mikron visoki zaštitni centar, švicarska Mikrona veliku brzinu CNC obrada Centar, Japan Makino CNC mašinsko obradni centar, Tajvanska bunarska glava CNC obradni centar, švicarski Carmilles EDM obradni centar, Japan Makino Edge 3S sindičar EDM ... 2.Conponent Mašine za završnu obradu: Henghui Sing & Bio - Obrtni stroj, 100,000 klasa prskala ulja ... 3.Inkcije: Toyo Potpuno električna mašina za brizganje SI - Pet, Yizumi ubrizgavanje, ubrizgavanje Donghua Mašina, Haitian Machinery, Sumitomo mašina za ubrizgavanje, Haitian sa dvostrukim kalupom ... |

| Oprema za ubrizgavanje | Prema preciznosti proizvoda na izbor različiti model 80t, 120t, 250t, 450t, 800t, 1200t mašina za ubrizgavanje. |

| Površinski tretman | Poliranje, slikarstvo, kromiranje, anodiziranje, četkanje, sitni pregled, prenos vode, laserski rezanje, kožna obloga, tekstura, sankastiranje, pozlaćivanje, uv slikarstvo ... |

| Boja | Bijela, crna, crvena, plava..et. prema zahtjevu kupca. |

| Inspekcija | 100% inspekcija QC-a, QA prije otpreme. |

| Aplikacije | Sve vrste automobila, strojevi, aparat za dom, elektroničke proizvode, medicinski uređaji, pribor, računari, prekidači, minijaturni prekidači, arhitektura, roba i klima uređaji, opreme za hardver i plastike, sportska oprema i pokloni i još mnogo toga. |

| Sistem kontrole kvaliteta | ISO9001 Certifikat sistema upravljanja kvalitetom. |

| Paket | Prema zahtjevu kupca |

Naše usluge

Dizajn i inženjering ubrizgavanja

1.Dizajn kalupa sa 4 inženjera sa 5-10 godina iskustva

2.3D Solid modeliranje

3.Adaptacija parametara procesa

4.Analiza protoka kalupa

Izrada ubrizgavanja

1.U - preradu i proizvodnju kućne kalupe ("Nikada ne odigramo!")

2.100+ Svet - Precizni obradni obrisi klase

3.Tolerancije od ± 0,001mm

4.ISO 9001 certificirani standardi

Proizvodnja plastičnih dijelova

1.20+ 35 TONS - 1200 TONS mašine za brizganje

2.Stotine termoplastičnih materijala za izbor

3.Stroga kontrola kvaliteta: IQC, IPQC, FQC

4.Prilagođeno pakiranje i pakiranje nakon ubrizgavanja

Vrste kalupa za brizganje:

-

Klasificirano prema broju špiljača kalupa:

-

Single - Kalup za šupljinu:Obrazovanje jednog proizvoda po jedan, pogodan za male serije ili visok - precizni proizvodi.

-

Multi - kalup za šupljinu:Obrazovanje više proizvoda povremeno poboljšava proizvodnu efikasnost, pogodna za masovnu proizvodnju.

-

-

Klasificirano strukturom kalupa:

-

Dva ploča:Jednostavna struktura, pogodna za opće plastične proizvode.

-

Tri - Pleanski kalup:Povećajte funkciju odvajanja sistema za izlijevanje, pogodno za složene proizvode ili multi - hranjenje bodova.

-

-

Klasificirano po nanosu:

-

Vrući kalup:Smanjite otpad i poboljšajte efikasnost oblikovanja zagrijavanjem upravljačkog sistema.

-

Hladni kalupi:Tradicionalni kalupi su niži troškovi, ali proizvode više otpada.

-

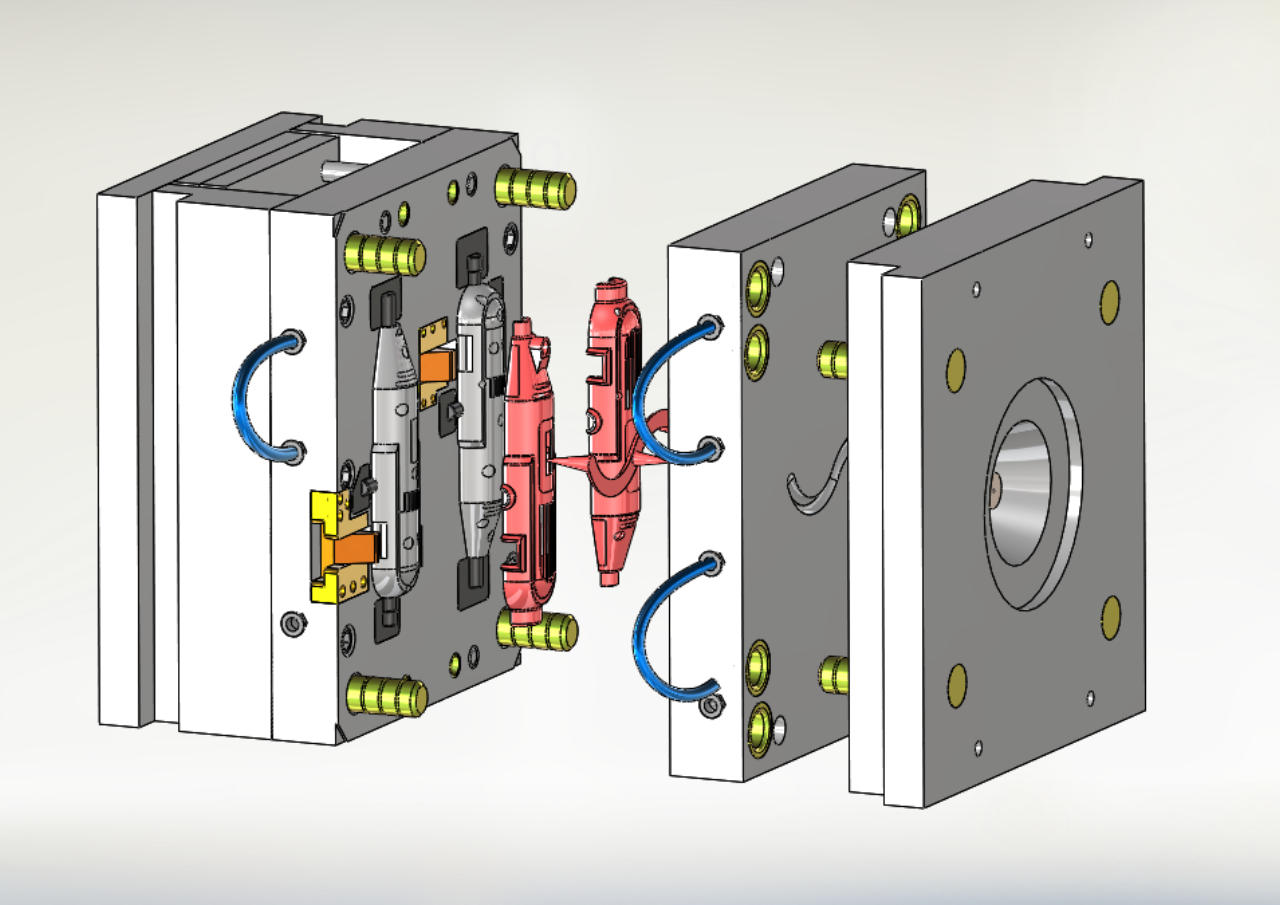

Struktura kalupa za brizganje:

-

Glavne komponente kalupa:

Dinamičan i fiksni plijesan:Kalup se sastoji od dinamičkog kalupa (montiran na pokretnom predlogu mašine za brizganje) i fiksni kalup (montiran na fiksni predložak), koji su zatvoreni za formiranje šupljine kalupa.-

Šupljina i jezgra:Šupljina određuje oblik proizvoda i jezgra formira unutrašnju strukturu proizvoda.

-

Sistem izlijevanja:Sadrži glavni kanali protoka, razdjelnike, kapije i hladne džepove, koji se koriste za prijevoz plastike topljenje u šupljinu kalupa.

-

Sustav hlađenja:Pomaže rastopljivoj plastici da brzo očvrsne i plijesne kroz rashladne vodene puteve.

-

Ispušni sustav:Ispuh zraka ili rastopiti plin iz šupljine kalupa kako bi se izbjegle oštećenja.

-

Demolting sistem:Uključujući igle za izbacivanje, pločice itd., Koristi se za izbacivanje oblikovanog proizvoda iz kalupa.

-

-

Pomoćna struktura:

-

Vodič za vodič i vodilice:Osigurajte tačnost poravnanja pokretnih i fiksnih kalupa.

-

Baza kalupa:Ispravke i podržava komponente kalupa, pružajući snagu i stabilnost.

-

Detalji materijala Prikažite list

| Materijal | Preporučena debljina stijenke [mm] | Preporučena debljina stijenke [inča] |

| Polipropilen (PP) | 0.8 - 3.8 Mm | 0.03'' - 0.15'' |

| ABS | 1.2 - 3.5 Mm | 0.045'' - 0.14'' |

| Polietilen (PE) | 0.8 - 3.0 Mm | 0.03'' - 0.12'' |

| Polistiren (PS) | 1.0 - 4.0 Mm | 0.04'' - 0.155'' |

| Poliuretan (PUR) | 2.0 - 20.0 Mm | 0.08'' - 0.785'' |

| Najlon (PA 6) | 0.8 - 3.0 Mm | 0.03'' - 0.12'' |

| Polikarbonat (PC) | 1.0 - 4.0 Mm | 0.04'' - 0.16'' |

| PC / ABS | 1.2 - 3.5 Mm | 0.045'' - 0.14'' |

| POM (DELRIN) | 0.8 - 3.0 Mm | 0.03'' - 0.12'' |

| Pik | 1.0 - 3.0 Mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 Mm | 0.04'' - 0.40'' |

Show Exit Excus

Snaga Starway Factory

Naša besplatna linija usluga: +86 15821850866

13

godina

U industriji radimo od 2011

5

Timovi

Imamo 5 timova koji su tim za razvoj tržišta, 4 radionice za preradu, timu za kupovinu, inženjerski tim i tim za kontrolu kvaliteta.

3

Dnevni prototip

Možemo prototirati proizvod za samo 3 dana

Ako ste zainteresirani za naše proizvode ili želite napraviti i prilagoditi proizvode, slobodno nas kontaktirajte.

Popularni tagovi: Prototip plastičnog ubrizgavanja, Kina Prototip plastični proizvođači ubrizgavanja, dobavljači, tvornica